Вместе с одним из наиболее престижных частных научно-исследовательских институтов Японии — Университетом Васэда — компания «Ниссан» разработала технологию переработки двигателей электромобилей. Пробная эксплуатация инновационного производственного процесса уже началась, а крупномасштабное его внедрение возможно к середине 2020-х годов.

Растущие объемы производства электромобилей ставят перед человечеством вопросы их утилизации. Как любой высокотехнологичный товар транспорт на электротяге содержит множество ценных ресурсов, которые неплохо было бы использовать повторно. В частности — редкоземельные металлы (РЗЭ), которые так называются неспроста. Их содержание в мощных магнитах невелико, всего лишь считанные проценты или даже их доли, но эффект такой присадки колоссален. Проблема в том, что добыча этих металлов сопряжена с повышенной нагрузкой на окружающую среду. Да и стоимость того же неодима при массовом производстве здорово бьет по карману.

Существующие технологии утилизации электродвигателей подразумевают большой объем ручной работы. Из моторов необходимо извлечь магниты, разобрать, размагнитить их и отправить на специализированную переработку, а остальные детали конструкции, грубо говоря, отгрузить в обычную приемку цветмета. Такой подход недешев, но приемлем при небольших объемах утилизируемой продукции. Однако количество электрифицированного транспорта в ближайшие годы будет расти по экспоненте, так что лучше заранее приготовиться к логичному этапу его жизненного цикла — выводу из эксплуатации.

Работу по созданию перспективного, менее трудоемкого и применимого для массового использования метода утилизации Nissan ведет давно. В 2017 году японская компания обратилась с предложением сотрудничества на этом поприще к Университету Васэда. Это учреждение обладает большим опытом исследований в области переработки и плавки редкоземельных и цветных металлов. Плодом совместных изысканий стал новый пирометаллургический процесс. Его главная особенность — он позволяет утилизировать электродвигатели почти без предварительной разборки: агрегаты загружаются в печь буквально как они есть.

Перед плавкой в двигатель добавляют науглероживающий материал и чугун. Затем его помещают в печь, где нагревают до не менее чем 1400 градусов Цельсия. Когда конструкция начинает плавиться, в получающуюся смесь добавляют оксид железа и небольшое количество флюса на основе боратов. Эти два компонента необходимы для выделения редкоземельных металлов из смеси. Первый их окисляет, а второй растворяет. Через некоторое время расплав под действием гравитации разделяется на два слоя: сверху остается содержащий РЗЭ шлак, а тяжелый сплав железа опускается вниз.

В итоге из собранного сверху расплава шлака выделяются редкоземельные металлы, которые можно почти без подготовки использовать повторно. По сравнению с применяемыми сейчас методами утилизации электродвигателей созданный Nissan и Университетом Васэда процесс сокращает трудовые и временные затраты практически вдвое. А его эффективность составляет более чем внушительные 98%, то есть безвозвратно теряются всего пару процентов изначальено использованных в производстве РЗЭ. По итогам опытной эксплуатации японский автопроизводитель собирается внедрить новую методику утилизации в свою логистическую цепочку уже через 4-5 лет.

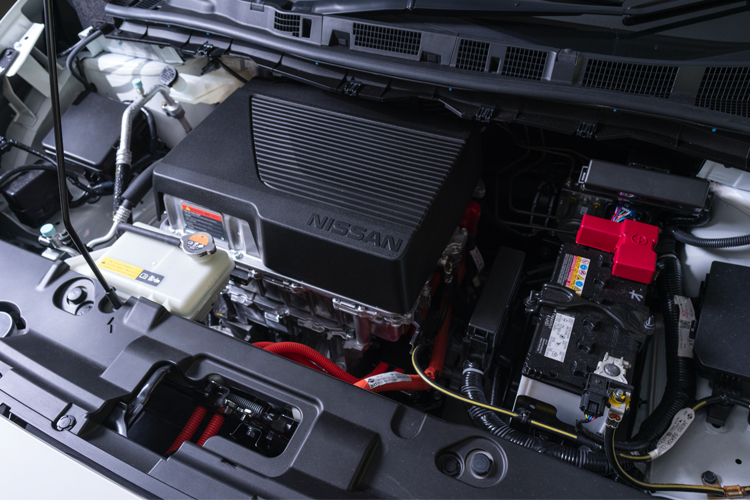

Помимо способов переработки отслужившей свое техники Nissan работает над снижением потребления редкоземельных материалов в целом. Например, как отмечают в компании, электродвигатель в модели Note e-POWER 2020 года, аналогичен по характеристикам мотору LEAF 2010 года, но содержит на 85% меньше РЗЭ в магнитах. С учетом того, что цены на неодим (основной легирующий редкоземельный металл в магнитах) за последние пять лет выросли почти вдвое, такой подход не только хорош для экологии, но и позволяет не удорожать электромобили лишний раз.

18

18

Комментарий отправлен

Ваш комментарий опубликован.

Провокационные или оскорбительные комментарии запрещены.